型砂研磨

高效的型砂碾磨提升了生产率,降低了物料输送及购买新型砂的成本。GK 打磨机将型砂块打磨为颗粒大小并去除金属杂质,同时落砂机和滚筒落砂设备在单个高效系统中对型砂进行分级、分离、破碎和筛选。GK 的振动和旋转设备为重型设备,维护需求低,停机时间短。

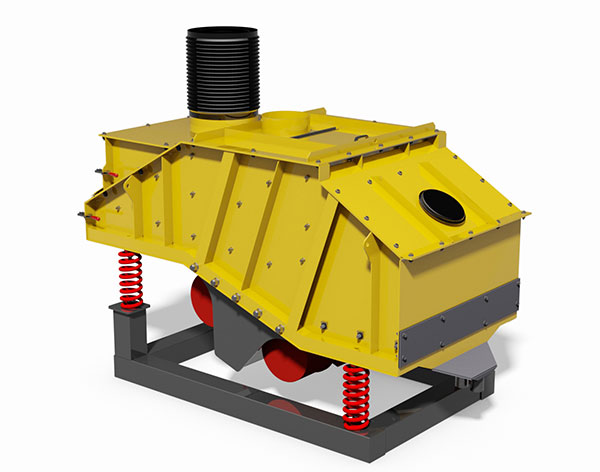

VIBRA-MILL® 振动式大批量型砂回收机

可通过筛动、搅动、振动、翻滚和研磨等方式将最大 4 英尺的结块打散至-20 目的颗粒尺寸。且全程自动。

VIBRA-MILL® 振动式大批量型砂回收机既是全面研磨机,又可作为型砂预处理器,在众多铸造厂都有使用。它能在不引进更大更昂贵的设备和系统的同时切实提高生产率。同样,VIBRA-MILL® 型砂回收十分高效,极大地削减了新型砂的购买量。

施工要求

VIBRA-MILL® 回收机安装在低应力钢质螺旋隔振弹簧上,可最大程度降低地面振动,而开放式料筒设计同时消除了多层回收机与生俱来的维护和操作问题。GK 标准 VIBRA-MILL®回收机设计允许在必要时手动清洁料筒。GK现在提供VIBRA-MILL®回收机的全封闭设计选择以降低灰尘和空气中的硅粉。

VIBRA-MILL® 回收机设计紧凑,最大的型号占地面积也不足 81 平方英尺。该设备可轻松配套进大多数现有系统来改进生产、促进节约。

处理能力

可将生产率最高保持在每小时五十吨的同时将普通大小的混合结块与型砂缩小至原始颗粒尺寸。

最终颗粒尺寸

当结块被缩至-20 目大小的颗粒,并以原始颗粒粒度方式分布,烧失量也相应降低的时候。适当添加新型砂后,回收物料就已经清洁并可随时用于生产新模具,无需进一步研磨。

分离能力

要确保型砂清洁,需要将金属、陶瓷、焊芯等夹杂物料输送出至装置一端的气动闸门进行卸载。

在另一端,细砂则穿过用于移除细小有机物的空气吹扫排气口,然后通过最后的筛网分离出陶瓷和金属颗粒。

低噪声

VIBRA-MILL® 运行安静流畅,符合最严格的行业噪声规定。

驱动系统

驱动系统由数台 2 至 7 ½ 马力不等的自给式电动机驱动器串联而成,具体取决于 VIBRA-MILL® 的型号。这些电机发出将型砂结块加工至原始颗粒尺寸所必需的振动动作。电动机专为振动作业打造,具有防尘全封闭的特点。驱动器易于检修和维护。

VIBRA-MILL® 标准型号在垃圾卸载周期中使用第三个驱动器,产生反向输送动作,以便清理主筛网。高能量型号的 VIBRA-MILL® 则必须完全依靠手动进行清理。

可靠的电动机、简单的驱动以及易于检修的特点共同成就了 VIBRA-MILL® 设备的无故障运行。

不仅适用于型砂

VIBRA-MILL® 是真正的多功能设备。事实上,许多行业的工艺循环都可以加入 VIBRA-MILL® 的翻滚和研磨动作,以便加速生产并节约成本。例如,废金属行业使用 VIBRA-MILL® 在压块之前加工金属碎料。铸造业也会使用 VIBRA-MILL® 回收铝、铜、黄铜等有色金属和特殊合金。

请联系您的 General Kinematics 代表,咨询 GK VIBRA-MILL® 能够如何帮助您在运营中更好地实现生产节能。

1. 特殊的振动电机可延长正常运行时间。

2. 根据应用场景,可选择多种进料方式。

3. 回收速率高,处理能力强。

4. 开放式料筒设计简单,易于装料。

5. 单个防堵底板。

6. 可移除细小颗粒。

双质体输送落砂机

General Kinematics 高频双质体落砂机能大幅提升铸造产量。我们独特的双质体设计可自动对多种负载条件进行适应,确保落砂性能不会衰减。 General Kinematics 双质体输送落砂机专为您的高产出模具生产线设计,每小时可处理 30 至 300 吨灰口铸铁、球铁或可锻铸铁。落砂机的尺寸可保证适当的铸件停留时间,在分解型砂的同时防止铸件被过度击打。 双质体技术可采用多种频率的驱动器,以改变所施加的重力加速度,从而分解型砂。General Kinematics 的隔离系统经过特殊设计,振动表面既可上斜也可下斜,从而根据您的零件数量将铸件停留在落砂机内的时间保持在理想水平。

特点:1. 独特的双质体设计可自动对多种负载条件进行适应,确保落砂性能不会衰减。

2.GK 双质体落砂机采用专有的密封式振动筛电机驱动,无需使用 V 带、旋转式电机底座、联轴器以及大而昂贵的轴承。

3.驱动器安装在单独的激振器质体上,与落砂底板的高强度冲击完全隔离。

4.我们的振动装置功率低、振幅可调并且具有卓越的静音运行效果。

VIBRA-MILL® DRUM:振动式连续型砂流回收机

VIBRA-MILL® DRUM振动式连续型砂回收机设计用于连续高效地缩小冷硬或化学剂粘合型砂中的结块。VIBRA-MILL® DRUM型砂回收机结合了振动、搅拌、翻滚、研磨和擦洗等操作,能够连续彻底地缩小结块,使其变回原始粒度。现场试验结果表明,型砂 100% 缩小至- 20 目,并以原始粒度分布,烧失量也相应降低。

特点:1.可用于连续型砂研磨。

2.双质体低功率驱动。

3.可按照您的产量定制尺寸。

DUCTA-CLAIM™ 滚动型结块破碎机/型砂回收机

General Kinematics DUCTA-CLAIM™ 滚动型砂回收机可分级、分离、破碎并筛选型砂,将型砂处理至颗粒大小并予以高效回收。超重型结构加上富于工程创新的机械设计,为您带来高性能型砂回收机,具有可靠和维护成本低等特点。DUCTA-CLAIM™ 可选择定制长度、直径和产量,既可用作处理连续物料流,也可进行大批量处理。

特点:1.一台高效滚筒即可完成对型砂的分级、分离、破碎和筛选。

2.可按照您的工艺设计和产量采用标准或定制尺寸。

3.重型结构确保无故障运行,最大程度确保正常运行时间的可靠性。

DUCTA-SPRUE® 浇冒口清理滚筒

DUCTA-SPRUE® 浇冒口清理滚筒将创新专利滚动技术与 GK 久经考验的振动物料传输设备相结合,为浇道、浇口和芯材尾料加工提供持久耐用且易于维护的解决方案。 用户报告称,从装入熔炼炉前清理浇口、冒口、流道、飞边、毛刺、型漏和其它浇道所节约的资金,在一年内就抵消了购买 General Kinematic DUCTA-SPRUE® 浇冒口清理滚筒以及所有给料配件和处理设备的成本。将清理后的浇道送入冲天炉可将需用的掺和剂从 4%(部分案例)降至 1% 以下。这将大量降低焦炭消耗、加快熔炼速度、减少需要处理的炉渣,降低冲天炉炉衬劣化并使冲天炉更易控制。落砂机/清砂机的型芯可以和浇道、松释杆、吊骨、心轴和拣选电线一起加工。

运行

DUCTA-SPRUE® 滚动磨支持多种给料方式,给料后通过翻滚动作除去金属上的型砂并打散大块型芯。型砂从外壳上的开槽排出,清理后的金属零件则通过滚筒末端排出。利用筛网部件为空气导流,借助从滚筒进出口引入的空气防止灰尘逸出进入铸件。

标准及定制尺寸

General Kinematics 提供标准及定制尺寸的 DUCTA-SPRUE® 滚筒。DUCTA-SPRUE® 滚筒在进口处采用大坡度倾斜式螺旋刮板,将物料快速推进缸体,避免物料溢出给料端的挡圈。主壳体采用耐磨且易于更换的衬板,配有在壳体转动时抬起物料的提升杆,可提高物料的翻滚效果。浮动环是锻钢材质,下方支撑为锻造的耳轴滚轮。所有型号都带有推力滚轮和标准驱动设备。

1. 在 GK 振动器上的滚动组件之外分离型砂、介质和夹杂金属,降低滚动重量和筒身磨损。

2. 相比铸造的格栅系统,GK 编制衬板在更换时更加简易安全,并最高可降低成本 75%。

3. 衬板系统正在申请专利,该系统无需压缩环、重型铸件衬板,也省去了高额维护费用。

4. 滚筒壳体不易磨损,可为您节约可观的维护资金,省去烦恼。

5. 滚筒部件易于采购。

6. 可按照您的工艺设计和产量采用标准或定制尺寸。

DUCTA-SCREEN™ 滚筒落砂机

DUCTA-SCREEN™ 滚筒落砂机能快速高效地处理模具,从铸件上分离并除去型砂。型砂打散后排出滚筒壳体并送到GK 振动型砂收集输送机上。从滚筒壳体上除去型砂可以降低设备温度,延长设备及部件寿命,同时降低铸件温度。 DUCTA-SCREEN™ 滚筒落砂机是从无箱模具中分离铸件的理想装置。该自给式装置可降低噪声,改进从铸件和浇道上分离型砂的工艺。滚动落砂机运行平稳,又可有效地打散型砂结块,使产出的型砂适合于非常细粒级的筛分。可根据您的使用情况选择最合适的标准和定制尺寸, 请联系 GK 铸造专家了解更多信息。

特点:1.相比铸造的格栅系统,GK 编制衬板在更换时更加简易安全,并最高可降低成本 75%。

2. 衬板系统正在申请专利,该系统无需压缩环、重型铸件衬板,也省去了高额维护费用。

3. 滚筒壳体不易磨损,可为您节约可观的维护资金,省去烦恼。

4. 滚筒部件易于采购。

5. 可按照您的工艺设计和产量采用标准或定制尺寸。